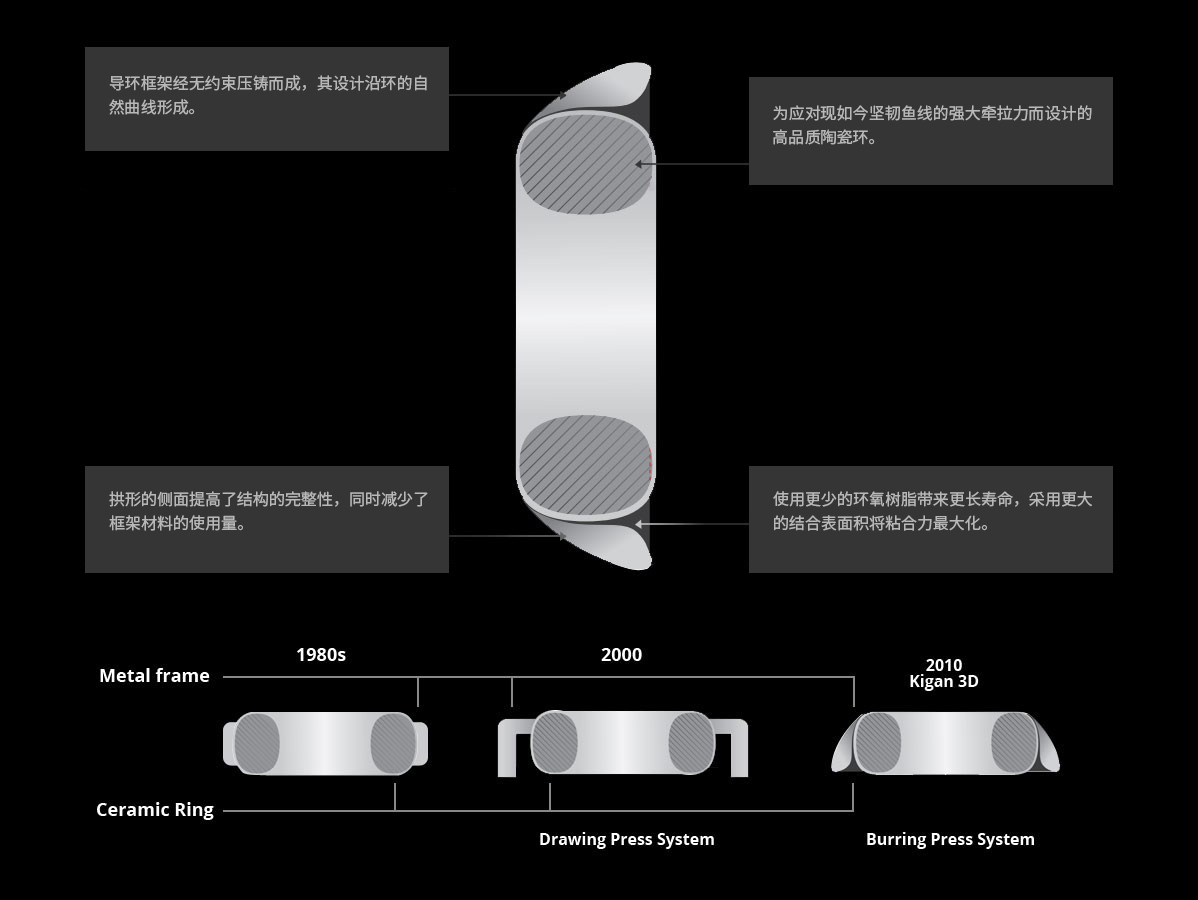

KIGAN 3D导环制造工艺通过更加进步的3次元压烫加工,

将导环变得更轻更强,同时革新性的提高了陶瓷环和金属支架之间的结合力。

这种设计方式是起幹产业株式会社独有的导环制造工艺,我们将用此独特的制造工艺生产出来的的导环称之为3D导环系列。

KIGAN 3D导环在过去数年间被适用于世界各大优秀鱼竿品牌的各种商品和系列中,是经验证的最具耐久性的导环制造工艺。

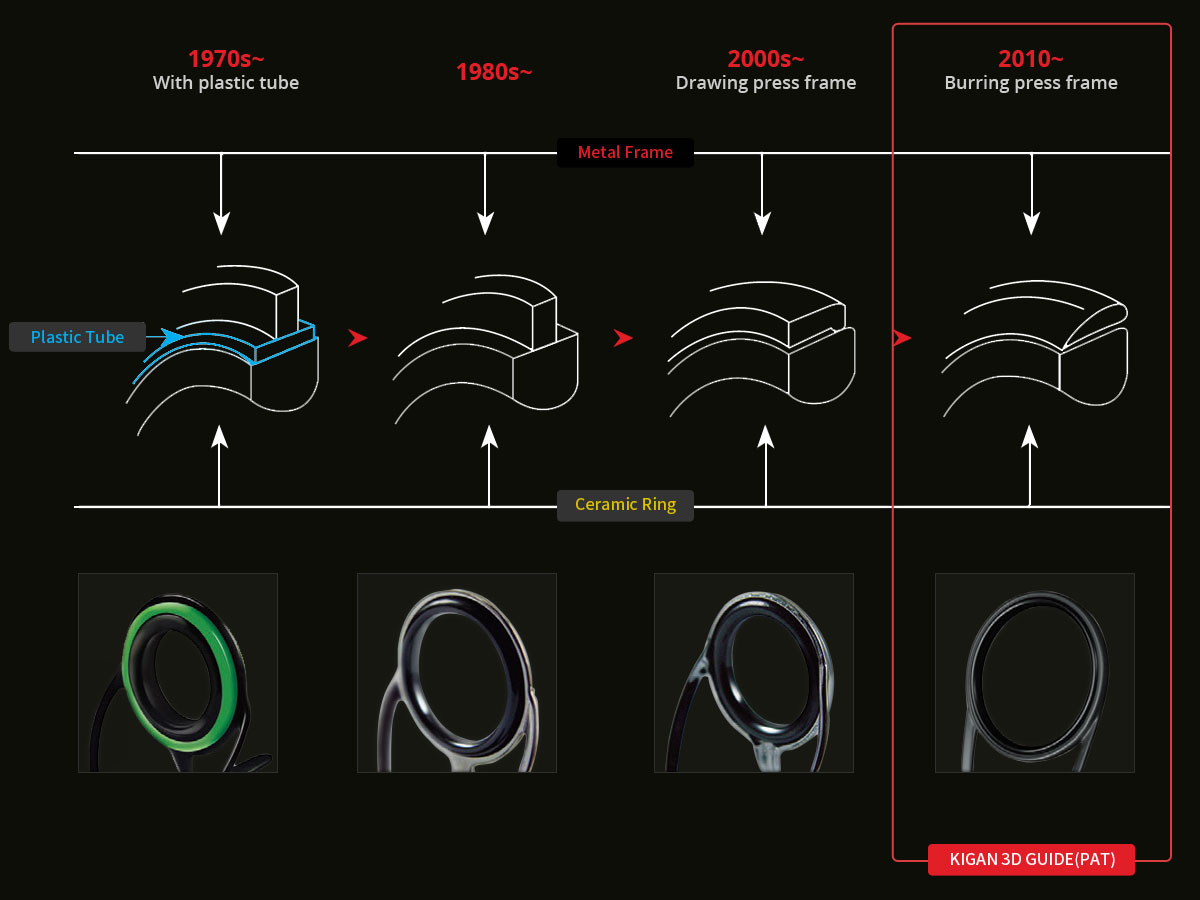

导环制造工艺进化

相比陶瓷环的耐磨性能,金属框架强度和陶瓷金属的异种结合强度才是高品质钓竿导环的关键。

尤其环与框架的结合强度是决定钓竿导环质量的最重要要素。

哪怕是钻石环,如果轻易就从金属框架脱落的话,就无法正常使用了。

让导环更坚固更轻盈,是在所有导环开发者们面前无限循环的问题。

针对这个问题,我们进行了旷日持久的研究,为了开发出强度和重量都让人满意的导环而不懈地挑战,最终找到了这个新工艺。

维持环的强度、减轻总体重量,同时增大环与框架的接触面积以提高结合强度的导环制造方法,这就是3D导环的核心要诀。

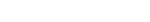

此制造工艺与其它企业的制造方法不同。

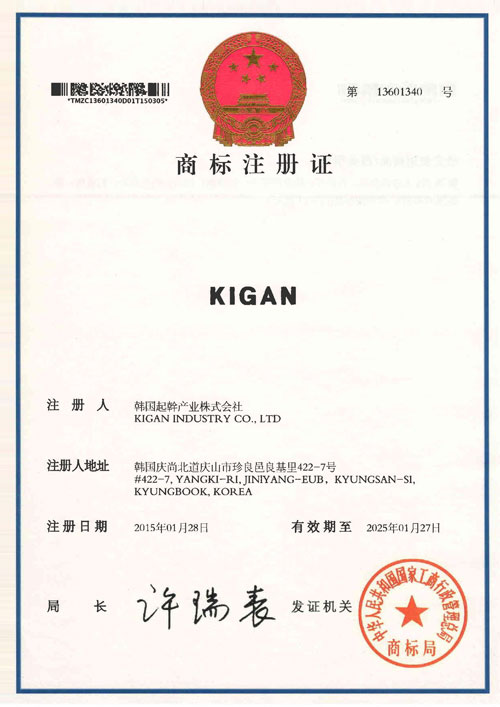

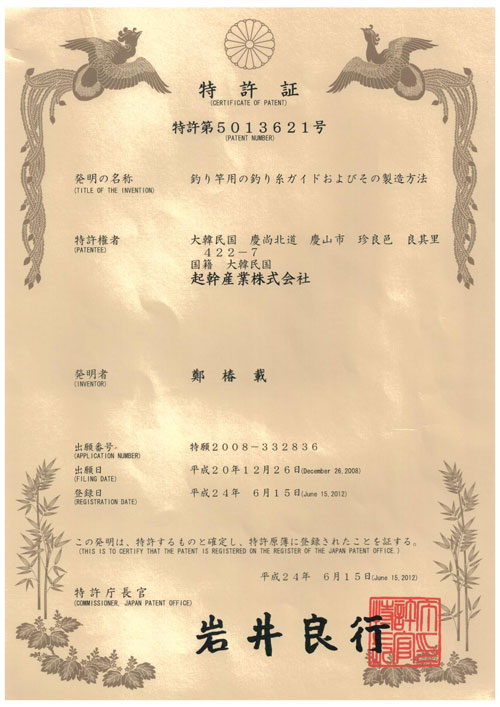

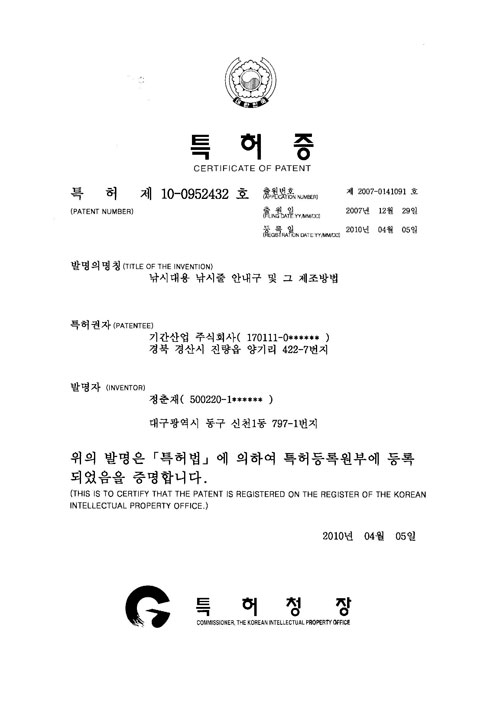

利用Burring Press System的这个工艺已经在韩国、美国、中国、日本取得了专利,正式名称为3D导环。

(US Patent No. 8,333,030 / JPN Patent No. 5013621 / CHN Patent No. 932503 / KOR Patent No. 100952432)

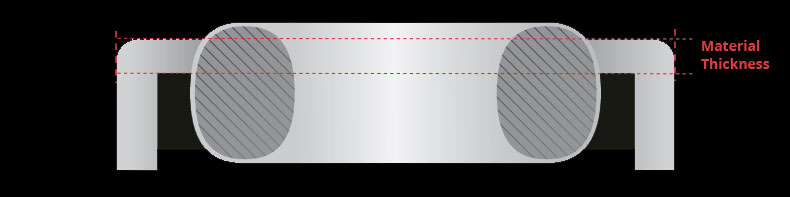

Drawing Press System

其它大多数企业使用的制造工艺是draw press frame system。

这种方式会为了弯曲材料而使用更多的材料,而更多的材料会致使导环的重量更重。

Burring Press System

burring press frame system能够在不弯曲材料的同时增加厚度,通过减少材料的使用量来减轻导环的重量。

框架与环的接触面积比drawing press frame system更大,不仅使框架与环的结合力更强,还能减少环氧树脂的使用量。这就是KIGAN 3D 导环的耐久性优于其它同类产品的理由。

3D GUIDES Technology (US Patent 8,333,030 / Japan Patent 5013621 / China Patent 932503)